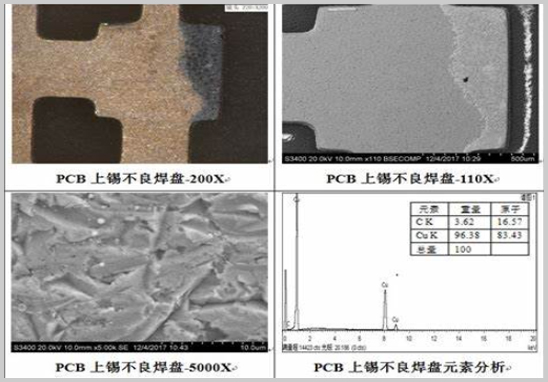

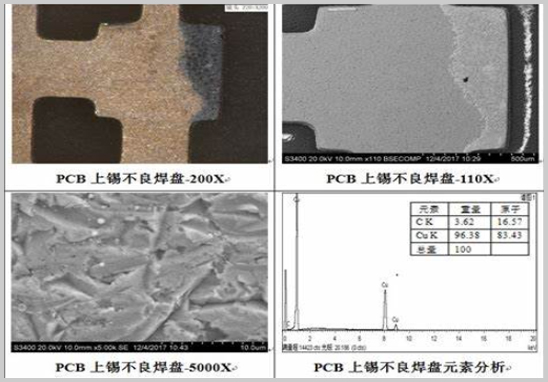

焊盤上錫不良失效分析服務(wù)簡(jiǎn)介

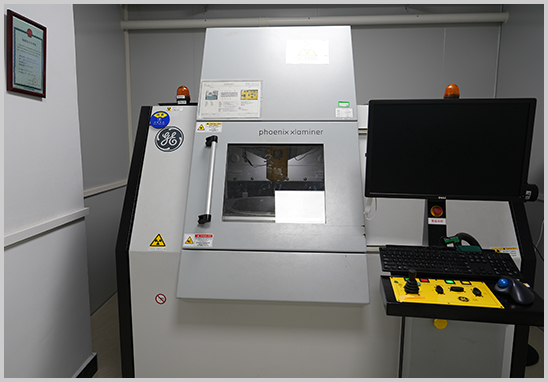

優(yōu)科檢測(cè)認(rèn)證是一家專業(yè)的第三方電子元器件及PCB/PCBA失效分析機(jī)構(gòu),專注于焊盤上錫不良問題的檢測(cè)與診斷��。實(shí)驗(yàn)室配備金相顯微鏡�、掃描電子顯微鏡(SEM)、能譜分析儀(EDS)�����、聚焦離子束(FIB)���、俄歇電子能譜(AES)等高精度設(shè)備����,可針對(duì)沉錫、HASL(熱風(fēng)整平)等不同表面處理工藝的焊盤進(jìn)行全方位檢測(cè)�。

通過分析焊盤表面氧化、合金化���、鍍層厚度不足等失效原因���,我們?yōu)槠髽I(yè)提供科學(xué)的改善建議,助力提升焊接良率和產(chǎn)品可靠性��。服務(wù)涵蓋汽車電子�����、消費(fèi)電子���、工業(yè)控制等領(lǐng)域��,尤其擅長(zhǎng)雙面貼片板二次過爐后上錫不良等復(fù)雜問題���。

焊盤上錫不良的影響

焊盤上錫不良是電子制造中常見的工藝缺陷�,直接影響產(chǎn)品性能和壽命:

1. 電氣連接失效:焊點(diǎn)虛焊或拒焊可能導(dǎo)致電路開路或接觸不良,引發(fā)設(shè)備功能異常����。

2. 可靠性下降:氧化或合金化的焊盤在高溫�����、高濕環(huán)境下易發(fā)生腐蝕���,加速焊點(diǎn)老化。

3. 生產(chǎn)成本增加:不良率高可能導(dǎo)致批量返工甚至報(bào)廢��,顯著增加制造成本�����。

焊盤上錫不良的常見原因

結(jié)合行業(yè)案例與檢測(cè)數(shù)據(jù)����,焊盤上錫不良的成因主要包括以下幾類:

1. 沉錫/噴錫層厚度不足:

沉錫層或噴錫層過薄(如<0.2μm)�,多次過爐后錫層被完全消耗,銅錫合金暴露導(dǎo)致可焊性差��。

2. 焊盤表面氧化:

存儲(chǔ)或過爐過程中焊盤暴露于高溫���、高濕環(huán)境���,表層氧化錫未被助焊劑有效清除����,阻礙焊料潤濕���。

3. 金屬間化合物(IMC)過度生長(zhǎng):

高溫回流焊加速銅與錫的擴(kuò)散�����,形成過厚的Cu-Sn合金層����,純錫層耗盡后無法形成可靠焊點(diǎn)����。

4. 工藝控制不當(dāng):

如HASL噴錫不均、助焊劑活性不足�、氮?dú)獗Wo(hù)缺失等,均可能引發(fā)局部拒焊�����。

焊盤上錫不良失效分析方法

廣東優(yōu)科采用多維度檢測(cè)技術(shù)�,精準(zhǔn)定位失效根源:

1. 外觀與顯微觀察:

通過金相顯微鏡和SEM觀察焊盤表面形貌,識(shí)別氧化��、晶須生長(zhǎng)或鍍層缺陷���。

2. 成分分析(EDS/AES):

能譜分析檢測(cè)表面元素分布���,俄歇電子能譜(AES)深度剖析氧化層厚度及合金化程度。

3. FIB剖面分析:

聚焦離子束切割焊盤剖面�����,結(jié)合線掃描技術(shù)量化純錫層與合金層厚度變化���。

4. 可焊性測(cè)試:

模擬焊接過程��,評(píng)估焊料潤濕性及助焊劑活性匹配度���。

焊盤上錫不良報(bào)告辦理流程

1. 委托咨詢:

客戶提交樣品及工藝背景(如表面處理類型、過爐次數(shù)等)�,工程師制定檢測(cè)方案。

2. 檢測(cè)分析:

實(shí)驗(yàn)室按標(biāo)準(zhǔn)流程完成外觀檢查�、成分分析、剖面制樣等�����,7-10個(gè)工作日內(nèi)輸出初步數(shù)據(jù)。

3. 報(bào)告解讀:

提供包含失效機(jī)理��、根本原因及改善建議的詳細(xì)報(bào)告(如增加沉錫厚度�、優(yōu)化助焊劑活性等)。

4. 技術(shù)支持:

針對(duì)復(fù)雜問題���,提供工藝優(yōu)化指導(dǎo)或供應(yīng)商協(xié)同整改服務(wù)����,確保問題閉環(huán)���。

掃碼咨詢

掃碼咨詢

微信訂閱號(hào)

微信訂閱號(hào)